Книги > А. В. Безуглова, Г. И. Касьянов, И. А. Палагина Технология производства паштетов и фаршей (содержание)

5.2 Оборудование для производства паштетов и фаршей

Куски сырья размерами до 700 мм загружают в бункер, они подхватываются; шнеком и перемещаются к измельчительно- му устройству. Измельчение сырья происходит неподвижными матрицами и вращающимися измельчителями. Шнек приводится в движение электродвигателем через клиноременную передачу и редуктор.

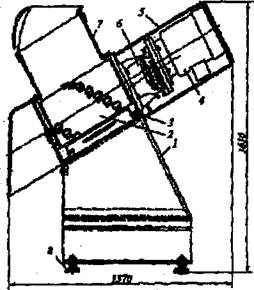

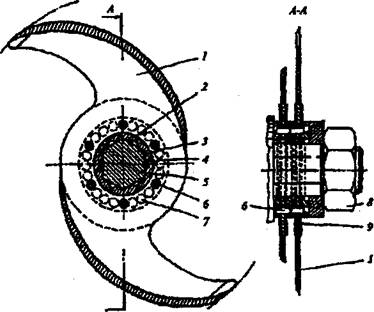

Мяттгяя Б9-ФДМ-01 (рис. 11) для измельчения блоков замороженного мяса смонтирована на станине 1 сварной конструкции.

Барабан 2 изготовлен из нержавеющей стали и установлен наклонно. На барабане укреплены ножи 3. Под ножами имеются отверстия трапецеидальной формы для выхода измельченного мяса во внутреннюю полость барабана. Режущие кромки ножей выступают над барабаном на 7-8 мм. Вращение барабану с ножами передается от электродвигателя 4 через двухступенчатый редуктор 6.

Привод защищен ограждающим кожухом 5. Загрузочный бункер 7 расположен наклонно для Сползания замороженных блоков мяса. Для правильной установки машины на полу цеха ее станина снабжена регулируемыми опорами 8.

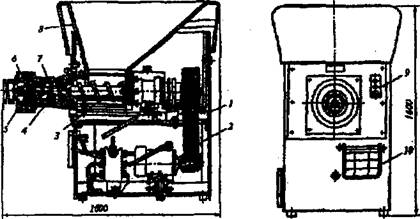

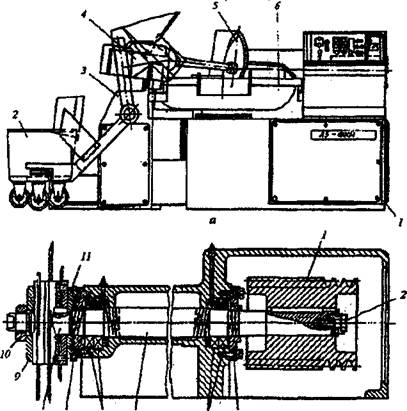

Волчок К6-ФВП-120 (рис. 11) предназначен для среднего и мелкого измельчения мясного сырья.

Он установлен на станине 1 сварной конструкции и включает механизм подачи сырья, режущий механизм 5, привод 2 и загрузочный бункер 8.

В механизм подачи сырья к режущему механизму 5 входят рабочий шнек 4, вспомогательный шнек 3 подачи сырья к рабочему шнеку и рабочий цилиндр 7 с внутренними ребрами. Режущий механизм 5 — ножи» установленные нк хвостовике рабочего шнека 4, ножевые решетки и прижимное устройство;

Рис. 11. Машина Б 9-ФДМ-01

Техническая характеристика измельчителя Б9-ФДМ-01

Производительность, кг/ч..................................3600

Установленная мощность, кВт..........................55

Габаритные размеры, мм....>........................... 1370x970x1610

Масса, кг........................................................... 422

б. Откидной стол служит для санитарной обработки режущего механизма, откидная площадка 10 обеспечивает удобство обслуживания. Управление приводом волчка осуществляют кнопками 9.

М«со (температура не ниже ГС) подается в загрузочный бункер волчка по вертикальным спускам, откуда захватывается вспомогательным и рабочим шнеками и направляется к режущему механизму?

Рис. 12. Волчок К6-ФВП-120

На нем сырье измельчается до заданной степени, что обеспечивается установкой ножей и соответствующих ножевых решеток. При переработке шрота порция загружаемого сырья не должна превышать 90 кг, в противном случае возможно зависание продукта в чаше.

Техническая характеристика волчка К6-ФВП-120 приведена в табл. 26.

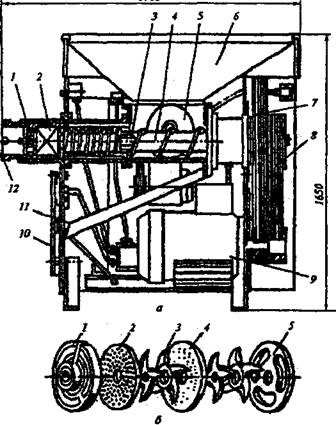

Волчок К7-ФВП-160-1 (рис. 12) предназначен для среднего и мелкого измельчения мясного сырья.

Он состоит из четырех основных механизмов: питающего, режущего 2, привода и станины, на которой монтируются все сборочные единицы, детали, электродвигатель 9 и пусковая электроаппаратура. Волчок включает также подпорную решетку 1, ножевой вал 3, одновитковую лопасть 5, клиноременную передачу 8 ножевого вала, площадку 10 для санитарной обработки, желоб 11 и трубчатую насадку. 12,

Питающий механизм включает бункер 6 и шнеки 4. Режущий механизм (рис. 13, б) состоит из подпорной решетки 1,

Рис. 13. Волчок К7-ФВП-160-1: а - схема волчка; б - режущий механизм

выходной ножевой решетки 2, ножей 3, промежуточной 4 и приемной 5 решеток, а также цилиндра с внутренними ребрами и гайкой-маховиком с трубчатой наездкой.

Ножи выполнены из двух частей и имеют криволинейные зубья, между которыми расположены проходные каналы для продукта. Частота >вращения ножей (3,3 с1) превышает частоту вращения рабочего шнека (3,3 с1). Это достигается тем, что вал, приводящий во вращение ножи, проходит внутри рабочего шнека и имеет самостоятельный привод. Рабочий шнек в месте загрузки имеет впадины для заполнения продуктом, а загрузочный бункер под шнеком — отсекающие ребра. Эта конструкция обеспечивает равномерную и непрерывную подачу продукта в рабочую зону.

Число спиральных ребер превышает в два раза число ребер со стороны загрузочного бункера, в результате чего исключается возврат продукта в бункер. Вводная решетка толщиной 8 мм поджимается жесткой подпорой с радиальными заостренными ребрами. Конструкция этой подпоры позволяет применять решетки толщиной до 3,0 мм, тогда как ранее решетки заменяли на новые при износе до толщины 8,0 мм.

Привод состоит из электродвигателя 9, редуктора цилиндрического и клиноременной передачи 7.

Волчок работает следующим образом: жилованное мясо в кусках массой до 0,5 кг подается в бункер, откуда захватывается рабочим и вспомогательным шнеками и направляется в зону режущего механизма. В нем сырье измельчается до заданной степени, которая обеспечивается путем установки ножей и ножевых решеток с соответствующими диаметрами отверстий.

Техническая характеристика волчков (без загрузочных устройств) приведена в табл. 26.

Таблица 26 Техническая характеристика волчков

| Показатель | К6-ФВП-120 |

К7-ФВП-160-1 |

Производительность, кг/ч Диаметр решеток режущего механизма, мм Установленная мощность, кВт Габаритные размеры, мм Масса, кг |

2500 |

5000 |

В настоящее время осваивается выпуск модульных агрегатов для малых частных предприятий и фермерских хозяйств. Эти агрегаты представляют собой устройства, в которых на базе универсального привода монтируют волчок, шприц, мешалку, куттер и др.

Куттеры предназначены для тонкого измельчения мясного мягкого сырья и превращения его в однородную гомогенную массу. Мясное сырье в куттерах измельчается при помощи быстровращающихся серповидных ножей, установленных на валу. Ножи попеременно погружаются во вращающуюся с частотой до 0,3 с*1 чашу. Измельчение ведется в открытых чашах или под вакуумом. Кроме того, в куттерах совмещают процессы измельчения и смешивания.

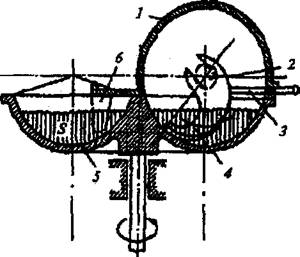

На рис. 14 показана схема куттера периодического действия. Он состоит из открытой чаши 3, режущего механизма,

Рис. 14. Схема куттера периодического действия

включающего приводной вал 2 и серповидные ножи 4, из гребенки 3 и крышки 1, закрывающей рабочую зону куттера. К крышке 1 прикреплены скребки 6, располагающиеся по внешней и внутренней частям продукта, находящегося в чаше. Они направляют продукт под режущий механизм при вращении чаши, который представляет собой комплект серповидных ножей, закрепленных в ножевой головке.

Число ножей в комплекте для куттеров периодического действия составляет не менее двух и вращаются они с частотой до 100 с*1 и более. Нож куттера может иметь режущую кромку в. виде прямой линии с заточкой в виде клина или малоизогнутой линии сложной геометрической формы (ломаная линия).

Выбор ножа с первой или второй формой заточки режущей кромки определяется требованиями качества измельчения продукта и энергетическими затратами. При существующих формах заточки ножей предпочтение отдается асимметричному клину с углом при вершине от 15 до 30*.

Ножи закрепляют способом открытого и закрытого гнезда. В первом случае крепление ножей с вилкообразной посадочной частью применяют для куттеров малой производительности.

Ножи укрепляют на валу гайкой, и они удерживаются силой трения. Второй способ применяется для высокоскоростных куттеров. Ножи изготовляют с отверстиями в посадочной части.

Конструкцию ножей и ножевой головки (рис. 15) выбирают такой, чтобы обеспечить их легкую балансировку и поддержать минимальный зазор между внутренней поверхностью чаши и режущей кромкой ножа.

В его состав входят нож 1, посадочная часть 2, втулка 3, вал 5, штифт 6, гайка 8 и диск 9. Отверстия 4 и 7 предназначены для входа исходного продукта и удаления измельченного»

Рис. 15. Конструкция ножей и ножевой головки

Чашу куттера загружают либо вручную, либо загрузочными устройствами (подъемниками с напольными тележками). Измельченный продукт выгружают из куттеров периодического действия вручную в напольную тележку, опрокидывая чашу, или при помощи разгрузочных тарелок и скребков через 6opi чаши или через центральное отверстие в ней, закрываемое проб* кой. Откидную крышку куттера открывают и закрывают специальными устройствами. В вакуумных куттерах крышка закрывает чашу герметично благодаря резиновой прокладке.

Основной показатель технической характеристики куттера — вместимость чаши. Для малых предприятий применяют куттеры с чашей вместимостью от 15 до 125 л, на крупных более 125 л.

Куттер Л5-ФКМ (рис. 16) предназначен для окончательного тонкого измельчения мяса и приготовления фарша при производстве варено-копченых, полукопченых, сырокопченых, вареных, ливерных колбас, сосисок и сарделек. Допускается измельчение охлажденного от -1 до +5 ’С мяса в кусках массой не более 0,5 кг, а также блоков замороженного мяса размерами 190x190x75 мм температурой не ниже -8 *С.

Рис. 16. Куттер Л5-ФКМ: а — общий вид; б — ножевой вал

Куттер Л5-ФКМ состоит из станины 1 с электродвигателями приводов ножевого вала и чаши, чаши ножевого вала 6, защитной крышки, выгружателя 4 с тарелкой 5, механизма загрузки 3, тележки 2, дозатора воды и электрооборудования с пультом управления.